防爆阻火器的防爆设计和防爆检验方法

不锈钢波纹式管道防爆阻火器

不锈钢波纹式管道防爆阻火器

阻火器作为阻止可燃性气体发生燃烧或者爆炸后继续传播的安全装置在化工矿山、煤矿运等行业中被大量采用。

阻火器的应用范围非常的广泛。而且阻火器的种类很多防爆阻火器是其中之一下面就对对阻火器分类、防爆设计及理论依据进行分析说明。

一、阻火器分类:

1、阻火器按照应用类型可分为:

(1)阻爆轰型阻火器:用于阻止火焰以音速或超音速通过。

(2)阻爆燃型阻火器:用于阻止火焰以亚音速通过。

(3)耐烧型阻火器:用于阻止可燃气体的燃烧火焰通过并能够承受一定时间的火焰燃烧高温。

(4)特殊用途阻火器:用于有特殊要求的设备上。

2、按结构形式可分为:

(1)、金属网型阻火器。

(2)、波纹型阻火器。

(3)、泡沫金属阻火器。

(4)、平行板型阻火器。

(5)、多孔板型阻火器。

(6)、充填型阻火器。

(7)、液封型阻火器。

二、阻火器的防爆设计及理论依据:

阻火器主要分为外壳与阻火元件两部分其中阻火元件是阻火器的核心部件。今天主要探讨有关阻火元件的设计。从阻火器防止火焰传播的原理我们可以知道,阻火器的防爆设计应该主要基于其器壁效应并同时考虑材质的机械强度和耐腐蚀等性能。根据器壁效应,当通道窄到一定程度时自由基与器壁的碰撞占主导地位,自由基大量减少燃烧反应不能继续进行。对于通道的安全间隙值在GB3836.11中规定:一定条件下(20℃、105MPa),在标准试验容器内所有浓度的被试气体或蒸气空气的混合物点燃后通过25mm长的接合面均不能点燃容器外爆炸性气体混合物的容器外壳空腔两部分之间的最大间隙定义为最大试验安全间隙(MESG)。不同的可燃气体或蒸气具有不同燃烧或爆炸特性所以具有不同MESG值。需要指出的是某一气体的MESG值是确定的它是该种气体与空气混合后在最易传爆混合物浓度时测得的最大试验安全间隙。根据MESG值的测试方法可知针对某一气体在某一浓度时有一个传爆率为0%的最大不传爆间隙g0和一个传爆率为100%的最小传爆间隙g100。改变气体混合物浓度在其所有浓度范围内测得一组g0值其中的最小值(g0)min即为该气体的MESG值,该值对应的混合物浓度即为这种气体的最易传爆混合物浓度此时其传爆能力最强。但在最易传爆混合物浓度之外的其它浓度时测得的g0值以及在非标准容器或非标准长度(25mm)通道上测得的g0值,在许多文献上也将其称为各对应浓度时的最大试验安全间隙(MESG)但是按照GB3836.11或IEC79-1A的规定这种说法是不准确的。在本文中我们不妨沿用但为方便理解将在使用非标准意义MESG时加下划线以示区别。国际电工协会(IEC)按照各种气体或蒸气的MESG

值将其分为4个等级如下表所示。

|

可燃气体或蒸汽MESG分级表 |

|

|

可燃气体或蒸汽 |

MESG值/mm |

|

I(CH4) |

MESG=1.14 |

|

IIA |

MESG≥0.9 |

|

IIB |

0.9≥MESG≥0.5 |

|

IIC |

MESG≤0.5 |

其中目前有据可查的IIC级可燃气体或蒸汽种类较少只有以下5种如芯4表所示:

|

IIC级可燃气体或蒸汽 |

||

|

可燃气体或蒸汽名称 |

分子式 |

MESG值/mm |

|

氢 |

H2 |

0.29 |

|

乙炔 |

C2H2 |

0.37 |

|

二硫化碳 |

CS2 |

0.34 |

|

二乙基二氯硅烷 |

(C2H2)2SiCL2 |

0.45 |

|

硝酸乙酯 |

C2H5ONO2 |

— |

这样在设计阻火器时应根据阻火器的使用环境确定阻火器的通道长度及间隙值。其值必须满足预计使用的危险场所内存在的最危险(MESG值最小)的可燃气体或蒸气的安全要求例如:1、阻火器预计使用在某一特定的可燃气体或蒸气环境如乙炔,通道长度设计为25mm则其通道间隙必须小于0.37mm。

2、阻火器预计使用在IIB级可燃气体或蒸气环境,通道长度设计为25mm则其通道间隙必须小于0.5mm。

3、阻火器预计使用在IIC级可燃气体或蒸气环境,通道长度设计为25mm则其通道间隙必须小于0.29mm。在设计过程中需根据制造工艺、加工精度等因素以及相关国家标准的检验要求,在设计时留有一定的安全裕量例如采用适当增加通道长度或者减小间隙值的方法或者综合采用。在实际应用中通常需要考虑阻火器应用管路中对流阻的要求因为工业上期望使用低流阻且可以安全阻火的产品。间隙越小阻火性能就越好但是流体通过阻力却越大。所以在设计安全裕量时不能过分采用减小间隙值的做法。当减小间隙值对管道流阻影响较大时即需要增加通道长度在保证阻火性能的前提下间隙值不减小甚至可以加大。

可燃气体或蒸气混合物的MESG值随着试验外壳法兰宽度(即通道长度)的减小而减小直至某个最小值但是不等于零;随着试验外壳法兰宽的的增加而增加直至混合物的的临界熄焰距离。在试验外壳法兰宽度小于10mm的情况下随着法兰宽度的增加MESG值增加的很快;当试验外壳法兰宽度大于30mm时MESG值增加的比较缓慢尤其是氢气。

由此可知增加通道长度对于增加阻火器的安全程度并不是一直有效的设计人员应综合考虑MESG、流阻等情况后确定阻火器的通道长度和间隙。

上述理论是阻火器的设计依据而相关国家标准中对阻火器的检验方法也是基于上述理论。这些理论只能作为波纹型阻火器和平行板型阻火器的设计依据对于金属网型等其它结构形式的阻火器,由于其通道长度和间隙值的不确定性无法参照这些理论得出通道长度和间隙值进行设计但是同样适用于基于这些理论得出的检验方法。

阻火器防爆检验方法:目前国内应用于煤炭行业的阻火器,主要依据AQ1074-2009煤矿瓦斯输送管道干式阻火器通用技术条件等行业标准制造检验;应用于石油及化工行业的阻火器主要是依据GB13347和GB5908制造并检验;另有应用于内燃机进排气系统的阻火器其制造检验标准是GB20800.1。另外由于GB20800修改采用EN1834所以二者试验方法有所不同。

三、阻火器有关防爆性能方面的试验主要是:

1、外壳强度试验:检验阻火器的外壳承压能力,即在阻火器外壳上制造或模拟可能出现的最大压力并施加一定的安全系数以此证明阻火器外壳可以承受该压力。

2、内部点燃的不传爆试验:检验阻火器的阻爆性能,即在阻火器前端的封闭系统中制造一次可能出现的最严重的爆炸并以此证明在这些条件下阻火器的隔爆外壳能承受住爆炸且爆炸不会通过相关部件和阻火器传到周围环境中。

阻火器壳体强度试验:下表是上述标准随针对阻火器外壳强度强度的试验方法的对比

|

外壳强度试验方法对比 |

||||

|

标准 |

试验压力 |

试验时间 |

判定方法 |

备注 |

|

AQ1074 |

DN300以下:2.5MPa |

5min |

无裂痕或 永久变形 |

— |

|

DN300以下:2.5MPa |

||||

|

GB13347 |

1.5倍设计压力 |

不小于10min |

无渗漏 |

设计压力:0.6-2.5MPa |

|

GB5908 |

0.9MPa |

5min |

无渗漏、裂痕变形 |

— |

|

静压法:进气阻火器1.5np最大1.5MPa排气阻火器1.5p最大1.0MPa |

1min以上 |

无渗漏、无 可见变形 |

等同采用EN1834:n为压力比p为爆炸性气体混合物的最大实验测定压力 |

|

|

GB20800.1 |

动压法:在1.5倍大气压下通入规定的爆炸性气体混合物并点燃 |

— |

无裂痕或 永久变形 |

修改采用EN1834,该检验方法与GB3836.2一致 |

|

EN1834 |

静压法:同GB20800.1 |

该实验方法引用 自EN50018:1994 |

||

|

动压法:试验方法同GB20800.1但增加限制压力最小 值0.35MPa |

||||

从上表可以看出AQ1074、GB13347和GB5908较多的考虑了阻火器外壳的使用压力(如连接石油管道后的输油压力)而EN1834和GB20800.1更多考虑的是爆炸性气体混合物的爆炸压力。所以从防爆安全角度来讲认为GB20800.1和EN1834的试验方法比较科学。但是其余标准中除GB13347在设计压力为0.6MPa时以及GB5908规定的阻火器,试验压力有可能小于GB20800和EN1834外(但是试验时间较长所以其安全系数并不低)其它试验均比GB20800.1和N1834严酷的多所以EN1834和GB20800.1的防爆安全性能应是合格的。

内部点燃的不传爆试验:AQ1074、GB13347、GB5908中的阻火试验以及EN1834、GB20800.1中的内部点燃不传爆试验,其试验检测目的不同,前者检测是否有火焰传出或外部气体被点燃主要要求阻火性能;后者检测是否有火焰传出并引爆外部爆炸性气体主要要求阻火和防爆性能(内部不传爆)但其理论基础均是前文所述的MESG理论。所以可以对有关标准中的试验方法加以对比。

1、试验装置对比:

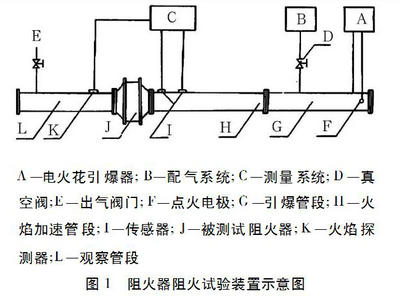

GB13347和GB5908中阻火试验的试验装置如图所示。

阻火试验方法:阻火器两端均联接管道形成封闭空腔充以规定的爆炸性气体混合物。在其中一端用电火花(A)点燃爆炸性气体混合物,点火之前打开另一端的出气阀门(E)用火焰探测器检测这一端是否有火焰传出或气体被点燃。

EN1834及GB20800.1中的内部点燃不传爆试验是针对往复式内燃机用阻火器的其它用途的阻火器可据情参考借用。

2、试验方法对比:下表是有关阻火器标准对阻火及内部点燃不传爆试验方法的对比。

|

阻火器试验方法对比 |

||||||

|

标准 |

试验气体混合物及其SG |

试验 次数 |

MESG安 全系数 |

备注 |

||

|

AQ1074 |

CH4理论当量比1、MESG=1.4mm |

13次 |

1 |

1.14/1.14 |

||

|

GB5908 |

(4.3±0.2)%C3H8、MESG=0.92mm |

13次 |

0.98 |

0.9/0.92 |

||

|

GB13347 |

阻爆燃型 |

(4.3±0.2)%C3H8MESG=0.92mm |

13次 |

0.98 |

— |

|

|

阻爆轰型 |

(7.2±0.2)%C3H8 |

13次 |

<1 |

— |

||

|

GB20800 .1 |

进 气 阻 火 器 |

IIA |

(55±1)%H2、MESG=0.65mm |

10次 |

1.38 |

0.9/0.65 |

|

IIB |

(37±1)%H2、MESG=0.29mm |

10次 |

1.43 |

0.5/0.35 |

||

|

IIC |

第一次(27±1)%H2、MESG=0.29mm 第二次(7.5±1)%C2H2 MESG=0.37mm |

各 10 次 |

1 |

0.29/.29 0.37/0.37 |

||

|

排气阻火器试验方法同进气阻火器,但IIA类除可以用(55±1)%H2进行试验外,亦允许使用在常压下(4.2±0.1)%C3H8(MESG=0.92mm)进行试验。 |

||||||

|

EN1834 |

进 气 阻 火 器 |

IIA |

(4.2±0.1)%H2、MESG=0.92mm |

10次 |

0.98 |

— |

|

IIB |

(4.5±0.5)%H2、MESG=0.49mm |

10次 |

1.02 |

0.5/0.35 |

||

|

IIC |

第一次(27±1)%H2、MESG=0.29mm 第二次、(7.5±1)%C2H2MESG=0.37mm |

各 10 次 |

1 |

— |

||

|

IIA、IIB、IIC类排气阻火器均使用常压下(4.2±0.1)%C3H8进行试验 |

||||||

注:1、AQ1074规定:按甲烷和空气的理论当量比配入天然气尚未查出该理论当量比的具体数值。天然气中甲烷含量约为96%,在甲烷的爆炸极限(4.4%~17%)之外此处暂以甲烷的最易传爆浓度8.2%代替。

2、查GB3836.11可知C3H8的最易传爆浓度为4.2%。表中的浓度范围包括了该最易传爆浓度故其最大试验安全间隙为标准MESG下同。

3、此安全系数为针对#A类爆炸性气体混合物的安全系数。GB5908为明确规定所涉及的阻火器用于IIA环境但石油储罐、管道及其周围存在的爆炸性气体绝大部分可以归为IIA类下同。

4、IIC类设备进行试验时施加安全系数的方法是加大设备的隔爆间隙或增加试验初始压力。GB20800.1并未按照GB3836.2中的相关规定加大间隙或增加初压所以其安全系数为1。

5、IIC类电气设备除用MESG值较小的H2做第一次试验外,为了防止C2H2不完全燃烧而产生的碳通过接合面喷出而点燃周围爆炸性混合物需用C2H2做第二次试验。

另外在SH/3413/1999石油化工石油气管道阻火器选用、检验及验收中规定石油气管道阻火器的检验方法和GB13347一致,但是该标准中明确规定仅适用于IIA级烃类爆炸性气体混合物的输送系统、气体回收系统和气体放空系统的阻火器。从上表可以看出除GB20800.1外大部分阻火器的试验安全系数都约为1。GB20800.1修改采用EN1834在阻火器试验方法上未采用EN1834但亦未完全参照GB3836.2如下表所示。

|

GB20800.1中阻火器内部点燃不传爆试验、安全系数施加情况 |

|||

|

阻火器种类 |

施加试验安全系数情况 |

备注 |

|

|

进去阻火器 |

IIA |

施加 |

按照GB3836.2的试验规 定,各级别的阻爆型电 气设备进 行试验时均 施加相应的安全系数 |

|

IIB |

施加 |

||

|

IIC |

不施加 |

||

|

排气阻火器 |

IIA |

可以施加 |

|

|

IIB |

施加 |

||

|

IIC |

不施加 |

||

- 上一篇:真空破坏阀的作用、工作原理及结构设计 2017/6/1

- 下一篇:不锈钢燃气阻火器的性能测试试验方法 2017/5/27